Automatisierte Fördertechnik und Kommissionierung am automatisierten Schmalgang-Regal

Unsere innovative Schmalgang-Lösung erhöht die Kommissionier-Produktivität am Hochregal um 35%. Dank ausgeklügelter Fördertechnik, Förderstrecken und Rollenbahn-Trolleys entfällt der Einsatz von Gabelstaplern in der Kommissionier-Zone. Vollausgestattete, fest definierte Arbeitsplätze sowie mehrere Quellsenken ermöglichen zeitparalleles Ein- und Auslagern – für schnellere, effizientere Prozesse.

Effizienter längsseitiger Andien-Prozess mit mehreren Quellsenken am Hochregal

Optimieren Sie Ihre Lagerprozesse mit unserem längsseitigen Andien-Prozess, bei dem mehrere Quellsenken am Hochregal längsseitig angeordnet sind. Ladungsträger werden automatisiert über Durchreichen in den Hochregal-Gang gefördert und können vom automatisierten Schmalgang-Stapler aufgenommen, eingelagert oder weitertransportiert werden.

Dieses System erhöht die Prozessgeschwindigkeit und Umschlagleistung deutlich. Es vermeidet das gefährliche und zeitaufwändige Rangieren der Schmalgang-Stapler außerhalb des Hochregals in der Kommissionier-Fläche. Kurze Wege der Ladungsträger über direkte Durchreichen sowie die beidseitige Bedienbarkeit der Quellsenken sorgen für effiziente Abläufe. Zudem werden zusätzliche Kommissionier- und Lagergeräte eingespart.

- Kein gefährliches und zeitintensives Rangieren der Schmalgang-Stapler außerhalb des Hochregals in der Kommissionier-Fläche

- Kurze Wege der Ladungsträger über direkte Durchreichen

- Mehrere Quellsenken für zeitparalleles Einlagern und Auslagern

- Beidseitige Bedienung des Hochregals über Anordnung von Quellsenken an beiden Längsseiten

- Einsparung von anderweitigen Kommissionier- und Lagergeräten

Optimale Kommissionier-Zonen für effiziente Logistikprozesse

Steigern Sie die Produktivität Ihrer Lagerhaltung mit unseren ergonomischen, effizienten und sicheren Kommissionier-Arbeitsplätzen. Unsere vollausgestatteten, fest definierten Kommissionier-Stationen sind so konzipiert, dass der Arbeitsradius der Mitarbeiter klar abgesteckt ist – Handlings-Maschinen wie Hochhubwagen oder Stapler werden dadurch überflüssig. Stattdessen erfolgt die Kommissionierung ausschließlich über spezielle Rollenbahn-Trolleys und innovative Fördertechnik, was eine reibungslose und schnelle Abwicklung garantiert. Jeder Arbeitsplatz ist zudem EDV-technisch vollständig an das ERP- und WMS-System angebunden, um eine nahtlose Datenintegration sicherzustellen.

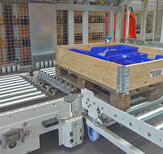

Moderne Fördertechnik und Rollenbahn-Trolleys für präzise Ladungsträger-Handling

Unsere speziell entwickelten Rollenbahn-Trolleys sind individuell verfahrbar und ermöglichen eine flexible Übergabe der Ladungsträger an die fest installierte Förderstrecke, die sich entlang des gesamten Hochregals erstreckt. Diese kann je nach Bedarf variabel konfiguriert werden, um unterschiedliche Funktionsabläufe zu unterstützen. Beim Einlager-Prozess werden alle Ladungsträger automatisch geprüft, gescannt und dokumentiert – inklusive Art, Gewicht, Konturen, Barcodes und fotografischer Aufnahmen. Die Einlagerung des Ladungsträgers in das Hochregal erfolgt nach Priorität, Kommissionszugehörigkeit und Häufigkeit. Die automatische Ausrichtung der Ladungsträger vor der Einlagerung sorgt für eine schnelle und exakte Aufnahme des Ladugnsträgers durch den automatisierten Schmalgang-Stapler.

Förder- und Kommissioniertechnik auf einen Blick:

- 35% höhere Produktivität beim Kommissionieren

- Reduzierung von Kommissionier-/Lagergeräten

- Vollausgestattete und fest definierte Kommissionier-Zonen

- Rollenbahn-Trolleys mit Andock-Funktion und Rücklaufsperre

- Teil- bis vollautomatisierter Funktionsablauf der Förderstrecke

- Automatisches Wiederaufstauen der Ladungsträger auf der Förderstrecke

- Automatische Zentrierung und Ausrichtung der Ladungsträger vor dem Einlagerprozess

Referenzen Indoor-FTS und Outdoor-FTS